Принцип работы четырехтактного двигателя

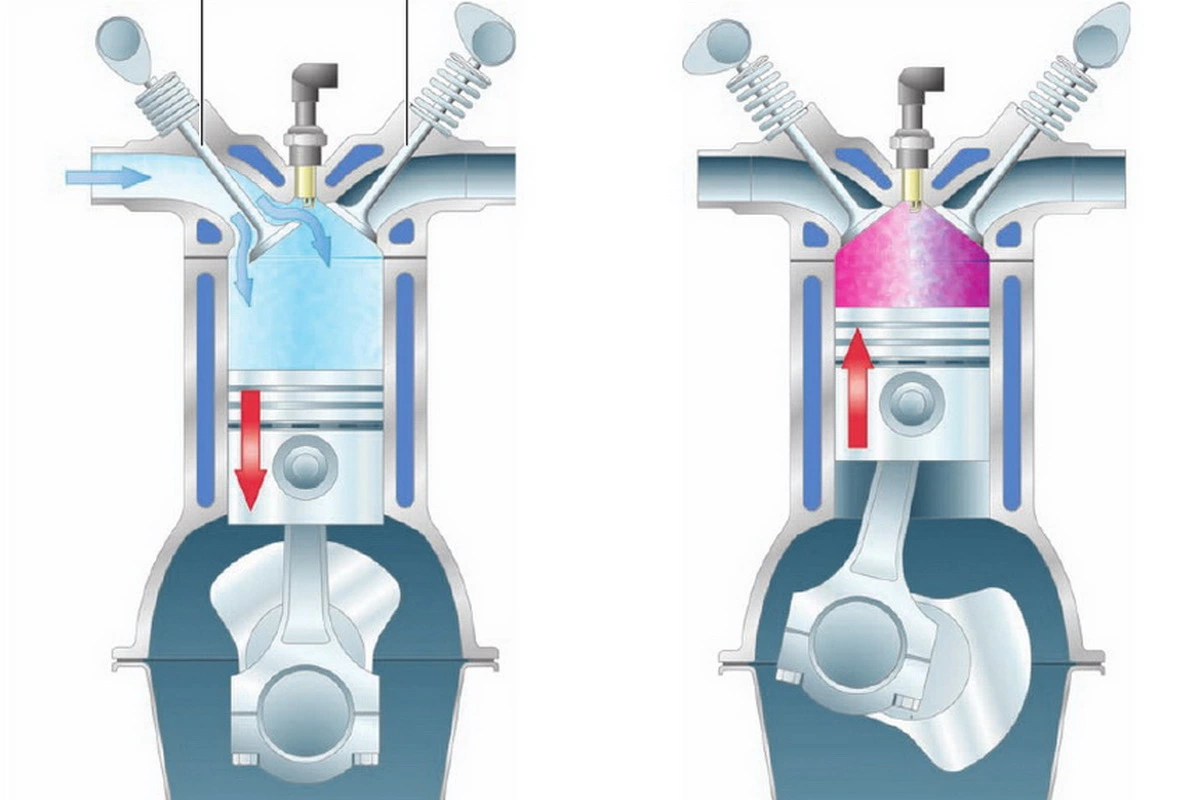

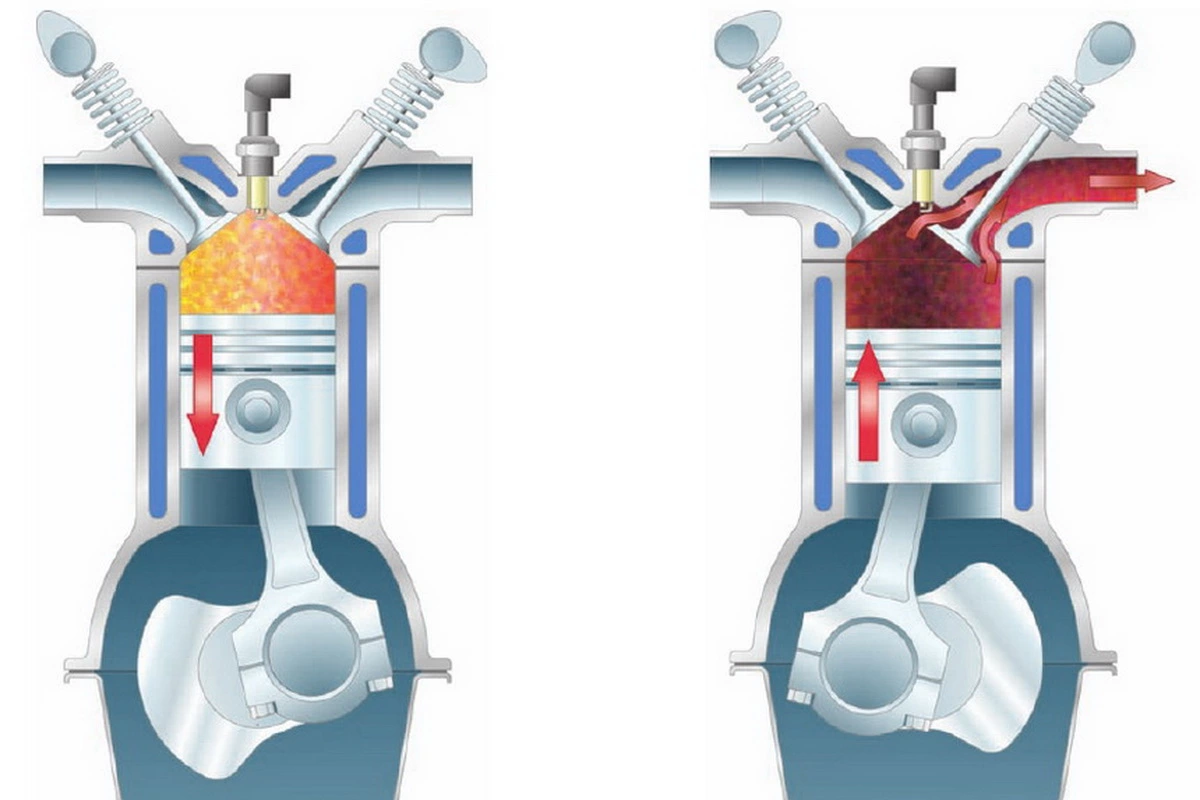

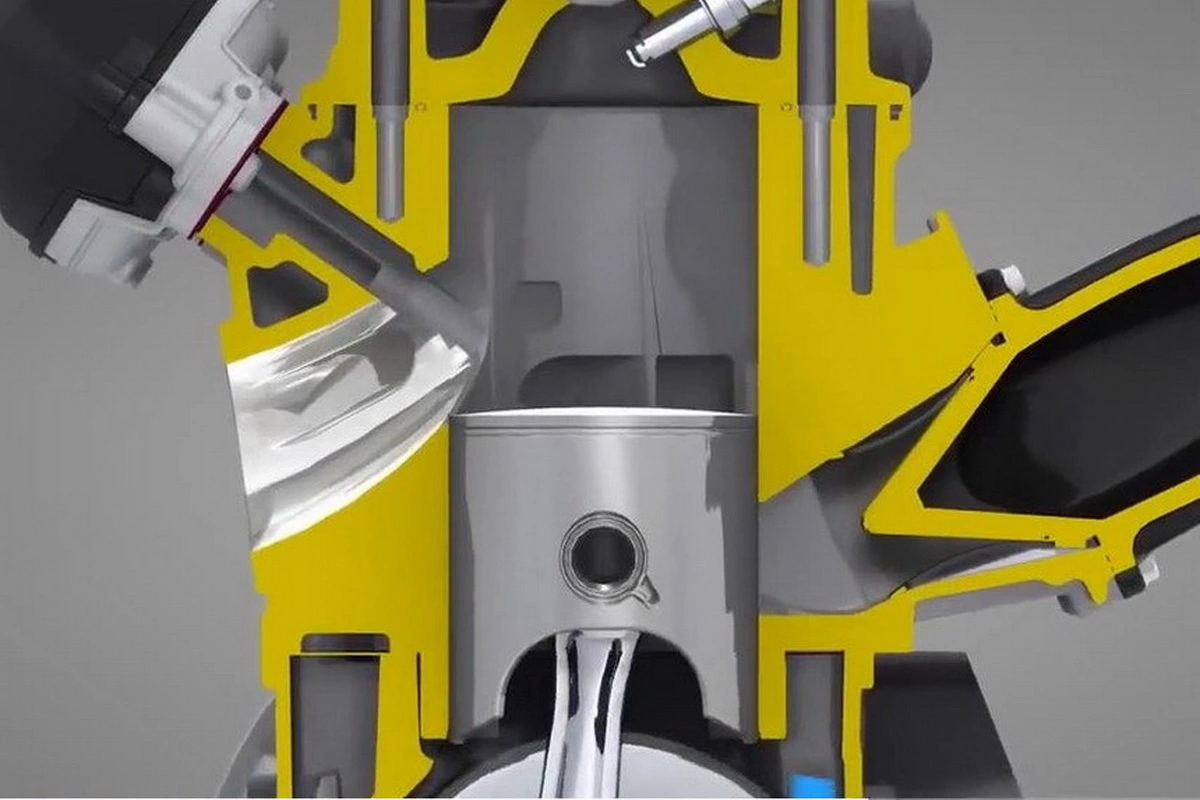

Напомним, что тактом называется перемещение поршня из одной мертвой точки в другую. В четырехтактном моторе, понятно, четыре такта – впуск, сжатие, рабочий ход и выпуск.

При впуске поршень движется от верхней мертвой точки (ВМТ) к нижней (НМТ), и в зависимости от типа двигателя – дизель, бензиновый с распределенным или прямым впрыском, в освобождающееся над поршнем пространство поступает воздух или готовая горючая смесь. Затем наступает черед такта сжатия: поршень возвращается из НМТ в ВМТ, сжимая то, что поступило в цилиндр во время впуска. В конце такта сжатия горючая смесь поджигается искрой либо самовоспламеняется, как в дизеле.

Третий такт – рабочий ход или расширение. Продукты сгорания топлива резко увеличивают давление в цилиндре, и под его воздействием поршень опять устремляется к НМТ. Наконец, выпуск. Поршень, двигаясь из НМТ к ВМТ, вытесняет продукты сгорания из цилиндра. Последовательность тактов и есть то, что называется рабочим процессом.

Как работает двухтактный двигатель

О возникновении двухтактных моторов ходят разные истории. Одна из них гласит, что когда в 1877 г. Николаус Отто получил патент на изобретенный им четырехтактный рабочий процесс, то на десять лет, пока действовало авторское право, оставил не у дел других изобретателей, из-за чего им пришлось разрабатывать двигатели с иными схемами работы. Так оно было или нет, сказать трудно, но, например, первый двигатель Карла Бенца был двухтактным.

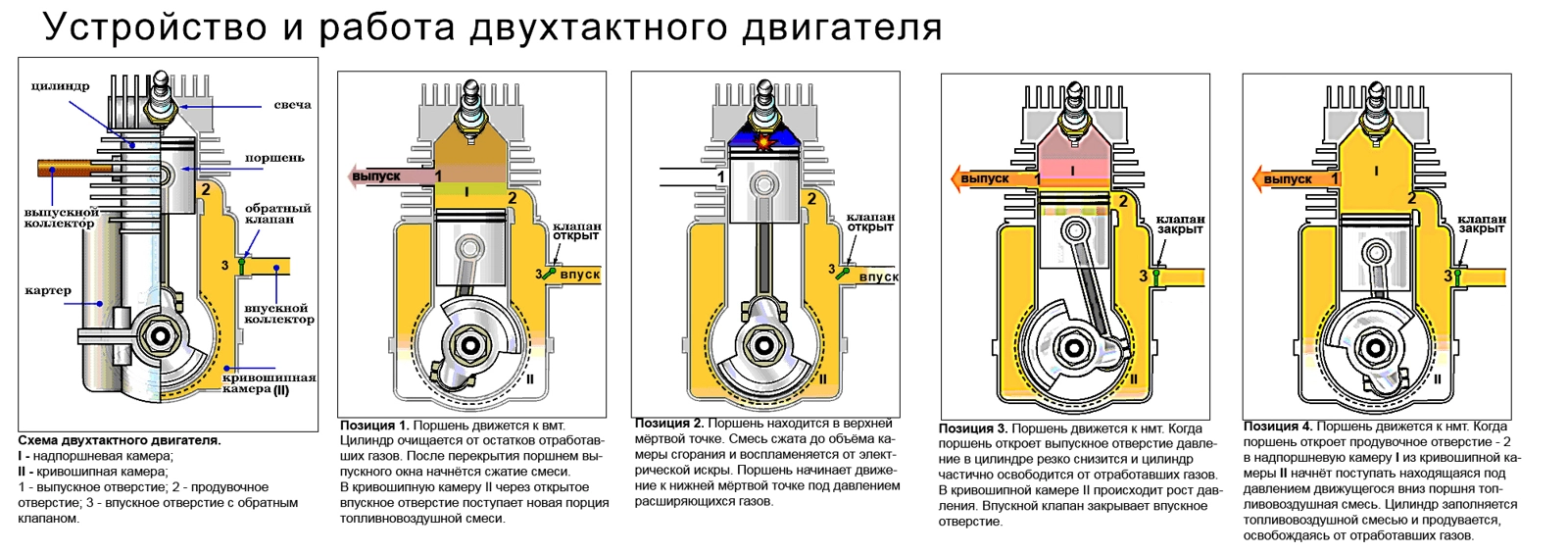

В двухтактных моторах впускное и выпускное отверстия находятся не в головке цилиндров, как в «четырехтактниках», а на стенке самого цилиндра. И открывают и закрывают их не клапаны, а именно поршень, когда движется внутри цилиндра вверх-вниз.

Помимо камеры сжатия или, если хотите, камеры сгорания над поршнем в двухтактном двигателе также имеется герметичная кривошипная камера. Находится она под поршнем. В ней чередуются сжатие и разряжение. Во время первого хода, когда поршень перемещается из НМТ в ВМТ, происходит не только выпуск отработанных газов из надпоршневого пространства, но и впуск свежей смеси воздуха и топлива в кривошипную камеру под действием разряжения, которое создается в ней.

Далее поршень, продолжая движение к ВМТ, последовательно перекрывает впускное, а затем и выпускное отверстия. Поступление свежей горючей смеси и выпуск отработанных газов прерываются, начинается фаза сжатия. При подходе поршня к ВМТ сжатая горючая смесь воспламеняется от искры зажигания или от высокой температуры, как в дизеле, после чего начинается второй такт «мерлезонского балета» – рабочий ход поршня, толкаемого давлением продуктов сгорания топлива в сторону НМТ.

Во время этого хода поршень не только сначала открывает выпускное отверстие для выхода отработанных газов, а затем впускное отверстие, но и одновременно сжимает объем кривошипной камеры, что и заставляет находящуюся в ней свежую смесь через впускное отверстие поступать в надпоршневое пространство. С приходом поршня в НМТ двухтактный рабочий процесс заканчивается.

Как видим, если в четырехтактном двигателе сгорание топлива происходит один раз за два оборота коленчатого вала, то в двухтактном – при каждом обороте коленвала. Не надо иметь семь пядей во лбу, чтобы понять, что теоретически двухтактный мотор имеет двукратное же преимущество в мощности над четырехтактным такого же рабочего объема. И хотя практика корректирует теорию, уменьшая теоретическую величину до 1,5–1,7, возможность вырабатывать больше мощности с единицы рабочего объема – несомненное достоинство «двухтактников», позволяющее уменьшать их размеры. Опять-таки у них нет механизма газораспределения, из-за чего они гораздо проще по конструкции и дешевле в производстве.

Почему же при таких весомых плюсах двухтактные двигатели проиграли четырехтактным борьбу за место под капотом автомобилей? Проблема в том, что оценивают силовые агрегаты не по мощности, которую они способны выработать с единицы рабочего объема, а по эффективности – количеству топлива, которое требуется для выработки единицы мощности. В «двухтактниках» по причине продувки цилиндра на такте сжатия часть горючей смеси проскакивает камеру сгорания без остановки и через выпускное окно попадает в выхлопной коллектор, а оттуда, так и не сгорев, бесполезно теряется в атмосфере.

Нерациональные потери топлива существенно увеличивали его расход, а также токсичность отработанных газов, которые буквально кишели несгоревшими углеводородами. Добавим сюда меньший, чем у «четырехтактников», срок службы, связанный с более сильными термическими нагрузками и невозможностью обеспечить обильную смазку деталей кривошипно-шатунного механизма и цилиндров, шумность работы. Все это было важней высокой удельной мощности и в соперничестве между обоими типами моторов обеспечило поражение «двухтактников». По всей видимости, последним серийным автомобилем, оснащенным двухтактным мотором, стал Trabant из ГДР, который прекратил существование после объединения Германии.

Что не так с роторно-поршневым двигателем Ванкеля

Роторно-поршневой двигатель, разработанный Феликсом Ванкелем, обрел небывалую популярность в 1960-х. Модель RО80 немецкой фирмы NSU, оснащенная РПД, даже удостоилась титула «Лучший автомобиль года».

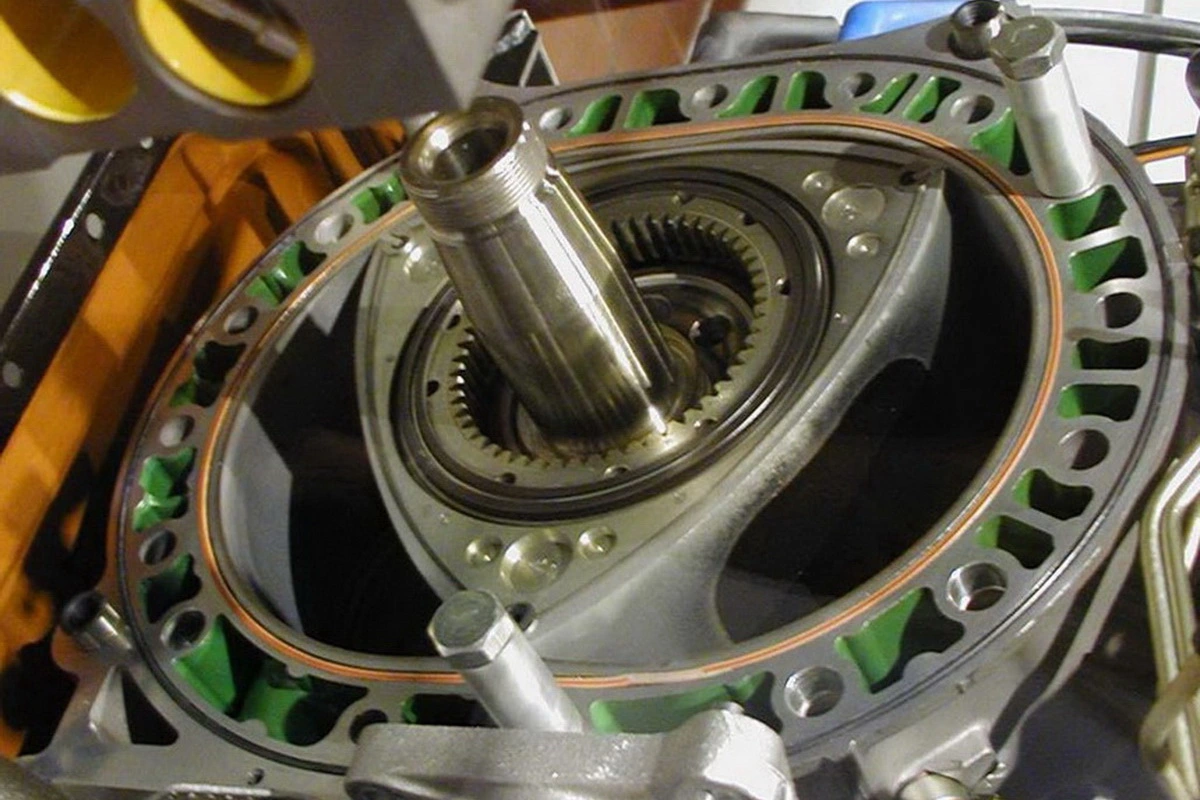

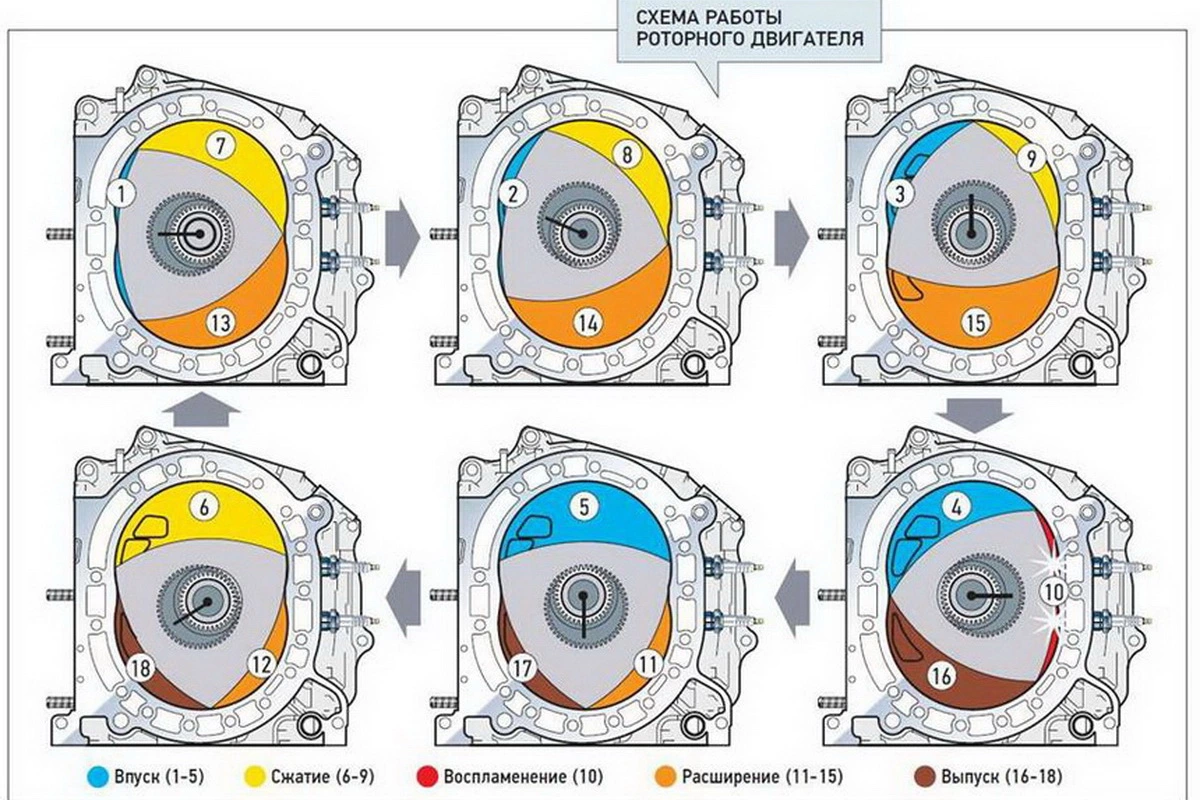

В двигателе Ванкеля поршень имеет треугольную форму и двигается не поступательно вверх-вниз, а вращается. По этой причине РПД часто называют просто роторным, а его поршень – ротором. При вращении ротор периодически перекрывает ребрами окна на боковой поверхности корпуса РПД, через которые происходит подача топливовоздушной смеси и удаление продуктов ее сгорания. То есть в РПД так же, как в двухтактном моторе, нет клапанного газораспределения.

Нет в РПД и кривошипно-шатунного механизма по причине отсутствия необходимости преобразовывать поступательное движение поршня во вращение вала двигателя. Но что еще важней: в трех замкнутых ребрами ротора камерах между корпусом и ротором непрерывно происходит рабочий процесс. Пока в одной камере горючая смесь сжимается, во второй она воспламеняется, а в третьей продукты сгорания давлением заставляют ротор вращаться. В результате в двигателе Ванкеля лишь за один оборот ротора успевает произойти три рабочих цикла, в то время как в двухтактном моторе – один, а в четырехтактном – и вовсе половина. Отсюда преимущество РПД в плане получения мощности и крутящего момента, открывающее путь к уменьшению габаритов и массы двигателя.

Но где кроется дьявол? Там же, где и у двухтактных моторов: в неумеренном аппетите на топливо. Нефтяной кризис 1973 года превратил двигатель Ванкеля в проклятье для автомобильных компаний, сделавших на него ставку. Мелкие фирмы разорились, та же NSU, например. Компании с крепким финансовым положением выстояли, но сочли за благо свернуть все работы по РПД.

Долгое время с РПД нянчилась лишь Mazda, ведь при отсутствии конкурентов роторные Mazda RX-7 и RX-8 превратились в уникальные рыночные предложения, и, если судить по уровню продаж этих моделей, недостатка желающих стать владельцем любой из них не наблюдалось и после кризиса 1973 года. А затем аукнулся другой врожденный недостаток РПД – высокая токсичность отработанных газов. С помощью различных конструктивных ухищрений Mazda удалось втиснуть роторный двигатель в экологические стандарты, соответствующие нормам Euro 4, но, когда они устарели, японцам, как и остальным фирмам до них, пришлось отказаться от идеи серийного выпуска РПД.

Наш вердикт

Экономичность и лучшая экологичность обеспечили победу четырехтактных моторов над всеми другими разновидностями двигателей внутреннего сгорания, но сейчас у них появился соперник куда серьезней – электродвигатели. И есть веские причины, которые заставляют сомневаться, что победа вновь будет за «четырехтактниками». Впрочем, поживем – увидим.

Чтобы сообщить об ошибке, выделите текст и нажмите Ctrl+Enter

Чтобы оставить комментарий, необходимо войти на сайт

begser73

26 Февраля 2024 20:10

Не совсем верно, что ротор умер. Mazda MX-30 R-EV , гибрид с роторным двигателем в качестве генератора. Небольшие размеры мотора вкупе с высокой мощностью при постоянном режиме работы позволяют сделать его довольно экономичным и экологичным. В Европе цена от 36000 евро.